方案目的

实现导热系统“在线修复”、“终身免换油”及“指标持续达标”,彻底解决导热油老化引发的“安全、能耗与环保”问题。

在线修复

不停产实现导热油纯化修复,减少生产中断

终身免换油

劣化有害物进出平衡、终身免换油,减少废油产生与处理

节能减耗

提升热效率,降低能源消耗与碳排放

指标持续达标

油品指标持久稳定达标,助力绿色工厂建设

核心技术方案

核心优势:【低排放|低能耗|纯物理|循环利用】

脱酸脱胶净化

采用环保工艺,有效去除油中胶质、沥青质、酸性有害物,从根源避免结焦,延长设备寿命。

在线脱轻处理

在线脱轻工艺,无需停炉,将轻组份物从导热油中抽离回收,提升闪点及热传递性,减少气塞及气蚀的产生,保障安全生产。

纯物理净化技术

采用纯物理的絮凝吸附、拦截分离技术,操作简易,油液损耗极低,节能环保。

循环利用模式

修复纯化后的导热油指标远超国标要求,色泽透亮,对标新油,实现资源循环利用,减少新油采购和废油处理。

技术指标改善对比

| 指标类型 | 原有油液 | 脱酸脱胶后 | 在线脱轻后 | 纯化完成后 |

|---|---|---|---|---|

| 酸值 (mgKOH/g) | 0.8 | 0.2 ↓75% | 0.1 ↓88% | 0.01 ↓99% |

| 残碳 (%) | 1.8 | 0.3 ↓75% | 0.1 ↓92% | 0.05 ↓96% |

| 闪点 (℃) | 180 | 200 ↑11% | 205 ↑14% | 210 ↑17% |

注:酸值和残碳越低越好,闪点和热传导效率越高越好

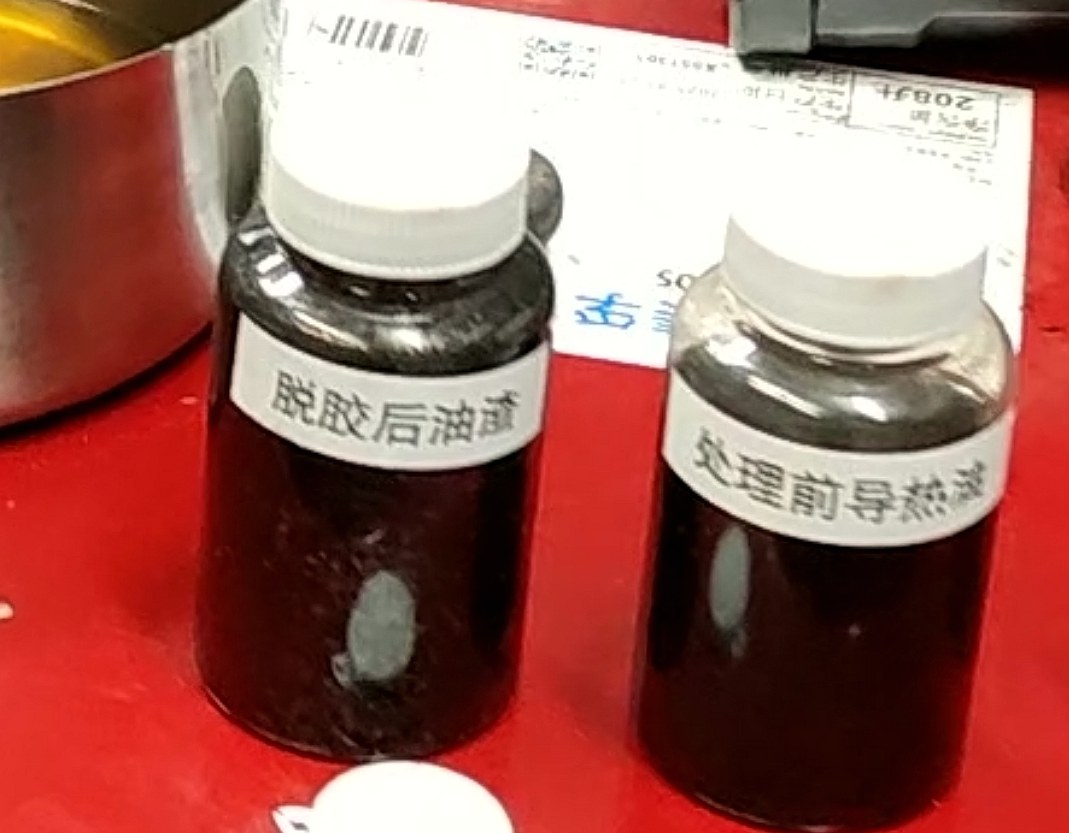

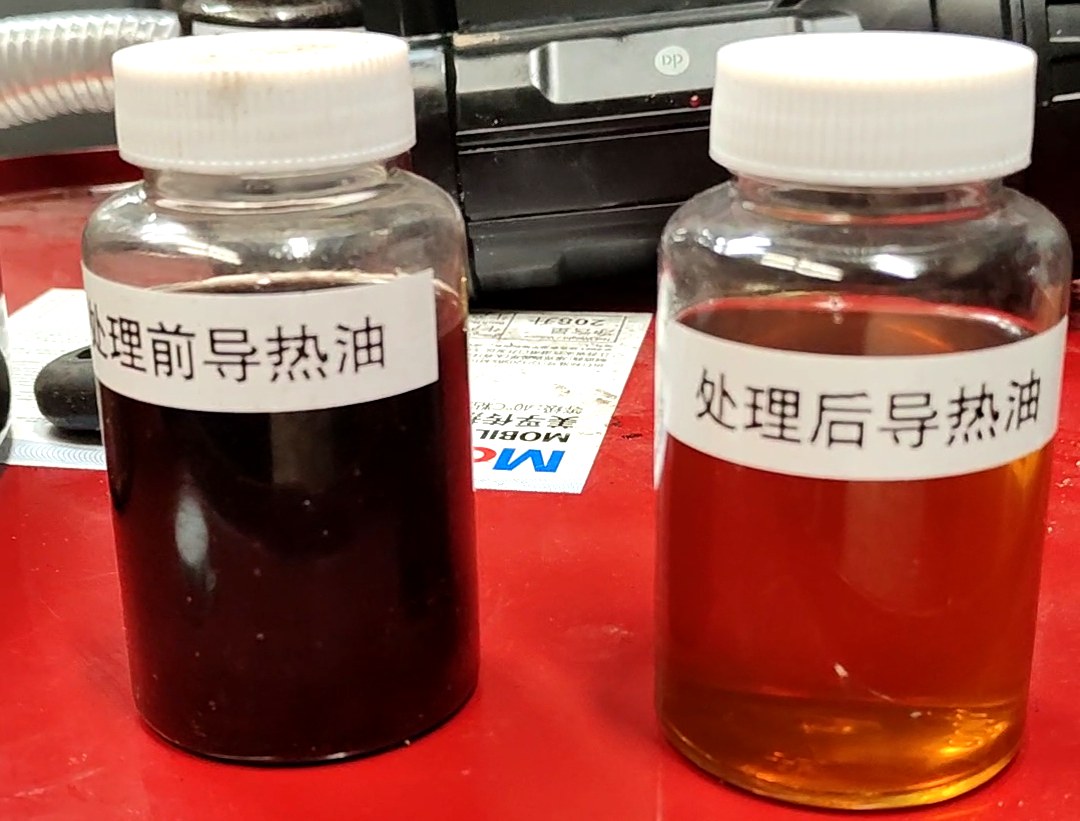

技改前后导热油外观对比

问题表现

- 颜色深黑,不透光

- 含有大量胶质和挂壁油泥

- 粘度高,流动性差

改善效果

- 颜色透亮,接近新油状态

- 无胶质和悬浮物

- 粘度恢复正常,流动性好

注:以上图片为示意图,实际效果可能因系统状况有所不同

经济效益

以化工导热系统应用为例,技改方案带来显著经济与环保双重效益:

节省新油采购成本

节省停产成本费用

能源消耗降低

总经济效益

技改前后对比

技改前

导热油酸值超出安全标准,存在严重结焦风险

技改后

酸值恢复正常范围,从根源上避免结焦问题

预期效果

节省换油成本400万元

避免因酸值超标导致的换油和系统维护

技改前

系统内残碳积累严重,影响热传递效率

技改后

残碳被有效清除,系统保持清洁状态无需停机换油

预期效果

节省停产费用300万元

避免因换油而停机停产的损失

技改前

系统热效率下降,能源消耗增加

技改后

进出油温差变小,热传导效率显著提升,降低能源消耗

预期效果

能耗降低10-20%

每年节省大量能源费用支出

客户应用

应用行业

- 反应釜

- 分馏塔

- 反应釜

- 分馏塔

- 化纤熔融

- 板材压机

- 多晶硅生长

- 电池极片烘干

- 烘焙设备

- 无菌干燥

- 沥青熔融

- 石膏板烘干

- 热定型

- 纸张干燥

- 淬火、回火、退火

- 脱脂、酸洗、电镀等设备的加热

案例展示

该线路板导热系统面临严重结焦问题,胶质、沥青质导致粘度过大流动差及导热性变差,压板机受热不均,产品次品率升高。

技改方案:

- 实施在线脱酸脱胶净化技术

- 安装净化系统实现免换油免清洗

- 脱酸脱胶后,管壁的油泥及结焦逐步分散排出

- 闪点、酸值、残炭各指标全部恢复正常

某大型化工企业导热油系统老化严重,200吨导热油劣化失效,收到安监部门强制停机整改通知。

技改方案:

- 采用在线净化技术恢复油品

- 通过絮凝脱胶脱酸,恢复酸值指标

- 通过吸附过滤,去除劣化氧化物

- 采用在线脱轻,提升闪点到正常值

环保效益

减少废油产生

终身免换油技术可减少废油产生和排放,避免废油处理不当造成的土壤和水源污染。

降低能源消耗

提升热传导效率10-20%,降低燃料消耗,减少因能源生产和消耗产生的碳排放。

资源循环利用

通过油液循环净化技术,实现资源最大化利用,减少新油开采和炼制带来的环境负担。

绿色生产

助力企业实现绿色生产转型

助力绿色工厂建设

本方案符合国家绿色制造标准和环保政策要求,通过实施本技改方案,企业可:

- 满足环保部门对工业用油的环保要求,降低环保合规风险

- 减少危险废物处理量,降低危废处理成本和环境风险

- 提升企业绿色制造水平,增强品牌环保形象和市场竞争力

- 为碳达峰、碳中和目标贡献力量,响应国家双碳战略

方案实施计划

评估与实验

对客户导热系统取油样进行环保指标检测和实验测试,评估环境影响,制定绿色修复方案。

设备定制

根据实验结果定制低能耗、零排放的专用净化设备,确保设备材料和运行符合环保标准。

安装调试

专业技术团队现场绿色安装,零污染施工,系统接入调试,进行环保性能测试并最终验收。

运维服务

提供环保指标监测、节能效果评估、定期维护,确保系统长期稳定运行在最佳环保状态。